آکومولاتور سیستم هیدرولیک

فهرست مطالب

آکومولاتور سیستم هیدرولیک چیست؟

آکومولاتور سیستم هیدرولیک، مخزنی است که دارای یک غشاء یا پیستون است و حاوی گاز تحت فشار بی اثری (معمولاً نیتروژن) است که با هدف ذخیره انرژی مورد استفاده قرار میگیرد. سیال هیدرولیک در خارج از مخزن و در سمت دیگر نگه داشته میشود.

نقش و وظایف آکومولاتورها در سیستم هیدرولیک چیست؟

آکومولاتورها در واقع نقشی همانند باتری خودرو دارند، با این تفاوت که آکومولاتورها به جای انرژی الکتریکی، انرژی هیدرولیکی را از طریق سیال تحت فشار، ذخیره میکنند، تا به واسطه آن، فشار را حفظ کنند، جریان پمپ را تکمیل کنند و ظرفیت پمپ را کاهش دهند. علاوه بر اینها از دیگر وظایف آکومولاتورها میتوان، کنترل و حداقلسازی نوسانات فشار و شوکها در سیستمهای هیدرولیکی بسته و نیز تأمین کردن نیروی هیدرولیک کمکی در مواقع اضطراری نام برد. استفاده از آکومولاتورها، سبب افزایش قابل توجه کارایی سیستمهای هیدرولیک میشود.

برای آشنایی با سیستمهای هیدرولیک کلیک کنید.

انواع مختلف آکومولاتورها و کاربردشان

در حال حاضر سه نوع آکومولاتورهای هیدرولیک اصلی وجود دارد که عبارتند از:

- آکومولاتورهای وزنی

- آکومولاتورهای فنری

- آکومولاتورهای گازی

این آکومولاتورها بر اساس نحوه عملکردشان طبقهبندی میشوند. در ادامه این مقاله به معرفی هریک میپردازیم.

آکومولاتور وزنی

همانگونه که از نام این آکومولاتور بر میآید، در ساختار آن معمولاً از ساز و کار پیستون و وزنه (بار) به شکل ذخیره انرژی پتانسیل استفاده میشود. از این رو با به حرکت در آمدن پیستون در داخل سیلندر، فشاری بر روی سیال هیدرولیک اعمال میشود.

از آنجایی که آکومولاتورهای وزنی، فضای زیادی را اشغال میکنند، معمولاً در کاربردهای محدود و با حجم زیاد مانند پرسهای سنگین مورد استفاده قرار میگیرند.

آکومولاتور فنری

ساختار آکومولاتورهای فنری عموماً از یک پیستون فنری در داخل سیلندر تشکیل شده است. سیال هیدرولیک از طرف دیگر سیلندر وارد مخزن آکامولاتور میشود و تحت فشار نیروی ناشی از فنر ذخیره میشود. بنابراین، در این آکومولاتور زمانی فشار به اوج خود میرسد که فنر به طور بهینه فشرده شده باشد. در نتیجه با رسیدن فنر به حداکثر طول خود، فشار بر روی سیال نیز به حدقل ممکن میرسد.

از آکومولاتورهای فنری معمولاً در مکان و شرایطی استفاده میکنیم که با محدودیت فضا مواجه باشیم و نیز کار در حجم و ابعاد کوچکتر، مانند سیستمهای متحرک و موتوری صورت پذیرد.

آکومولاتور گازی

در این آکومولاتورها از سیال گاز استفاده شده است. آکومولاتورهای گازی که به آنها آکومولاتورهای هیدرپنوماتیکی نیز گفته میشود، به دو نوع، جداکننده و غیر جداکننده تقسیم میشوند.

آکومولاتور گازی غیر جدا کننده

این آکومولاتورها از انواعی به شمار میآیند که با وارد شدن سیال (گاز) تحت فشار، به داخل سیلندر سبب به وجود آمدن فشار در آنها میشود. با افزایش فشار، درگاه روغن باز میشود که سبب ورود روغن به سیلندرها میشود و حجم گاز کاهش پیدا میکند. این افزایش فشار ادامه پیدا میکند تا در نتیجه فشار ناشی از فاصله باعث به حرکت در آمدن سیلندر شود.

آکومولاتور گازی جدا کننده

آکومولاتورهای نوع گازی جداکننده آن دستهای هستند که در ساختارشان پیستون به عنوان مانعی بین سیال هیدرولیک و گاز عمل میکند. از این رو هنگامی که روغن هیدرولیک، به پیستون فشار اعمال میکند، این عمل سبب فشردهسازی گاز به صورت خودکار میشود.

سه نوع مهم از آکومولاتورهای گازی جداکننده عبارتند از:

آکومولاتور کیسهای

در این نوع آکومولاتور از کیسهای به عنوان جداکننده منعطف، میان گاز و روغن هیدرولیک استفاده میشود. کیسه در داخل محفظه (پوسته) فولادی قرار دارد و در ورودی آن شیر (ولو) قرار دارد.

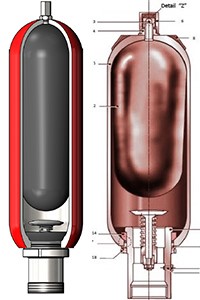

آکومولاتور دیافراگمی

همان گونه که از نام این آکومولاتور پیداست، این نوع آکومولاتورها از دیافراگم به عنوان جداکننده الاستیک استفاده میکنند و در آنها، دیافراگم به طور کامل بین دیوارههای مخزن تحت فشار بسته میشود.

آکومولاتور پیستونی

در این نوع آکومولاتور، پیستون عامل جداکننده روغن هیدرولیک و گاز فشرده در این آکومولاتور است. ساختار این آکومولاتور شباهت زیادی با آکومولاتور فنری دارد با این تفاوت که در آن به جای فنر، از گاز تحت فشار استفاده شده است.

کاربرد سیستم آکومولاتور در صنعت ماشین سازی

از سیستم آکومولاتور در دستگاههای هیدرولیک صنعتی نظیر قیچی (گیوتین) هیدرولیک استفاده میشود. در قسمت هیدرولیک این ماشینها برای حرکت پیستونها از سیال مناسب (روغن) استفاده میشود. در روش سنتی حرکت پیستون توسط نیروی سیال تامین میگردد. هم در حرکت رفت و هم در حرکت بازگشت. در این روش با کارکرد مداوم دستگاه روغن داغ شده و به اجزای هیدرولیک دستگاه آسیب میرساند. همچنین داغ شدن باعث کاهش دانسیته (چگالی) روغن شده و توان برش دستگاه را کاهش میدهد. در روش جدید سیستم هیدرولیک در کنار سیستم گاز ازت (نیتروژن)، یک سیستم آکومولاتور ایجاد میکنند. در این روش گاز ازت به هنگام پایین آمدن فک دستگاه فشرده شده و نیروی ذخیره شده، در بالا بردن دستگاه به سیستم هیدرولیک کمک میکند. در این حالت برای بالا رفتن فک دستگاه سیستم هیدرولیک از مدار خارج شده و فشار گاز ازت باعت بالا رفتن فک بالایی دستگاه میگردد. لذا با مشکل داغ شدن دستگاه در کارکرد مداوم مواجه نمیشویم. دلایل متعددی برای استفاده از گاز ازت در دستگاههای ساخت شرکت ماشین سازی بزرگ دیانی وجود دارد. مهمترین عاملی که باعث استفاده از گاز ازت شده است، پایداری این گاز و عدم واکنش آن با روغن تحت فشار و احتمالا داغ میباشد. اینکه چرا سایر شرکتهای ماشین سازی از این روش استفاده نمیکنند عمدتا بخاطر عدم آشنایی با دانش فنی و هزینه بیشتر این روش نسبت به روش سنتی است.

برای مشاهده مشخصات دستگاه قیچی (گیوتین) هیدرولیک شرکت ماشین سازی بزرگ دیانی کلیک کنید.

در انتها، ویدئویی از معرفی و نحوه عملکرد انواع آکومولاتورها در سیستم هیدرولیک به همراه مثالهایی آورده شده است.