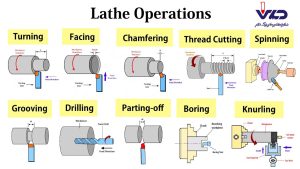

چه عملیاتهایی با دستگاه تراش انجام میگیرد؟

ماشینهای تراش انواع مختلفی دارند، که به وسیله آنها میتوان طیف گستردهای از عملیاتهای ماشینکاری را بر روی قطعه کار انجام داد، تا نتیجه مطلوب حاصل شود.

در ادامه این مطلب، انواع عملیاتهای قابل انجام با دستگاه تراش، به همراه تصویر هر عمل آورده شده است.

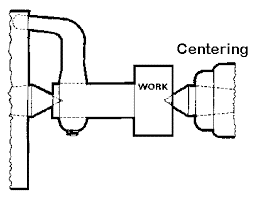

1. میان تراشی:

زمانی که قطعه کار میان دو مرکز قرار گرفته میشود، از عملیات مرکز (میان) تراشی برای ایجاد سوراخی مخروطی شکل در سطح قطعه کار، به عنوان تکیهگاه متحمل بار در مرکز تراش استفاده میشود.

2. رو تراشی:

هدف نهایی از انجام عملیات رو تراشی توسط ماشین تراش این است که، انتهای قطعه کار، سطحی صاف و صیقلی با طول معینی از محور را دارا باشد.

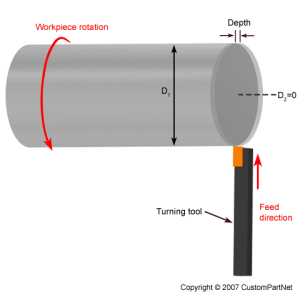

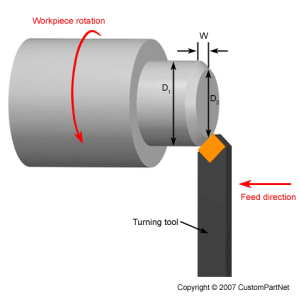

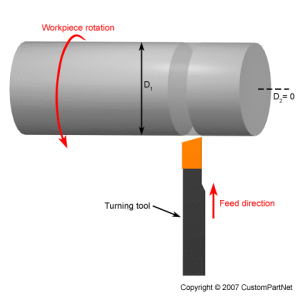

3. تراشکاری:

تراشکاری عبارت است از، عملیات حذف مواد اضافی از قطعه کار به منظور ایجاد یک سطح مخروطی یا استوانه ای شکل.

انواع مختلفی از عملیات تراشکاری وجود دارد، که میتوان به موارد زیر اشاره کرد:

- تراشکاری مستقیم (صاف): تراش مستقیم یا صاف، جهت ایجاد یک سطح استوانهای شکل با حذف مواد اضافی از قطعه کار صورت میپذیرد.

- تراشکاری شانهای: تراش شانهای در قطرهای مختلفی قابل انجام است، تا با انتقال از یک قطر به قطر دیگر پلهها را به وجود آورد.

- خشنکاری: تراشکاری خشن یا خشنکاری، فرآیند حذف مواد اضافی از قطعه کار در کوتاهترین زمان ممکن با اعمال نرخ باردهی بالا و عمق برش زیاد است. عمق برش تقریباً بین 2 تا 5 میلیمتر و نرخ باردهی بین 0.3 تا 1.5 میلیمتر در دور است.

- پرداختکاری: عملیات پرداختکاری برای ایجاد سطوح صاف و صیقلی انجام میپذیرد. برای انجام این عملیات به سرعت برش بالا، حداقل باردهی و عمق برش کم نیاز است. عمق برش تقریباً بین 0.5 تا 1 میلیمتر و نرخ باردهی بین 0.1 تا 0.3 میلیمتر در دور است.

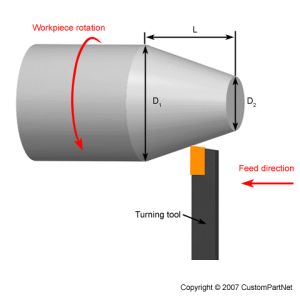

- تراش مخروطی: برای کاهش یا افزایش یکنواخت قطر قطعه کار در راستای طولش انجام میشود. عملیات ایجاد یک سطح مخروطی با قطر در حال کاهش از قطعه کار استوانهای را تراش مخروطی میگویند.

4. پَخ زنی:

از عملیات پَخ زدن، برای ایجاد حالت پخی در انتهای کار استفاده میشود تا برآمدگیها از بین برود، و قطعه کار جلوه بهتری پیدا کند و مهره به راحتی داخل پیچ برود. عملیات پَخ زنی، پس از رزوه کاری، آج زنی و خشنکاری انجام میشود.

5. آج زنی:

عملیات آج زنی، فرآیند ایجاد آج یا سطح ناهموار بر روی قطعه کار است. ابزاری آج خورده، به طور ایمن به ابزار نگهدارنده متصل شده و روی قطعه کار در حال چرخش فشار داده میشود و یک نقش برگردان از ابزار روی سطح قطعه کار باقی میگذارد.

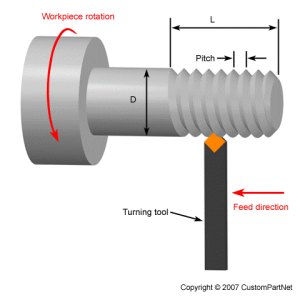

6. رزوه کاری:

رزوه کاری یا رزوه تراشی، عملیات ایجاد شیار مارپیچ بر روی یک سطح استوانهای یا مخروطی با باردهی طولی ابزار در حین چرخش قطعه کار بین دو مرکز است.

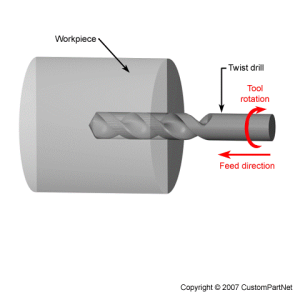

7. سوراخ کاری:

سوراخ کاری، عملیاتی است که در آن سوراخ هایی بر روی قطعه کار با ابزار مته ایجاد میشود. در این عملیات، قطعه کار با سرعت روی محور تراش چرخانده شده و مته که بر روی مجموعه مرغک سوار است، با باردهی دستی به سمت قطعه کار حرکت میکند.

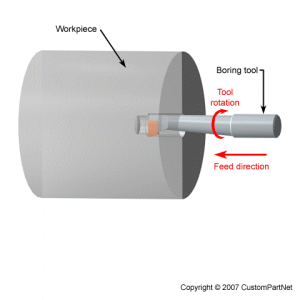

8. بورینگ:

عملیات بورینگ میتواند قطر سوراخ موجود بر روی یک کار را با چرخاندن مته (مته بورینگ) داخل آن، افزایش دهد.

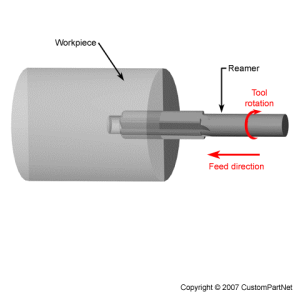

9. برقو زنی:

برقو زدن، عملیات اندازهگیری یا تکمیل سوراخ حفر شده به اندازه دلخواه از طریق ابزاری به نام برقو است.

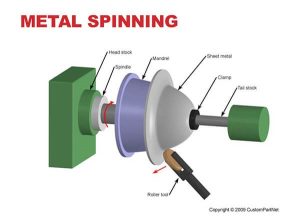

10. شکل دهی چرخشی:

در عملیات چرخشی، قطعه کار در بین دستگاه فرم دهنده مهار میشود و مرکز مجموعه مرغک به همراه دستگاه شکل دهی با سرعت بالا میچرخد. ابزار سر بیضی شکل، که به محکمی به ابزار نگهدارنده مخصوص محکم شده است، قطعه کار را در برابر محیط اول فشار میدهد. این یک فرآیند ماشینکاری بدون براده است.

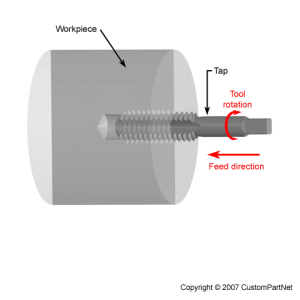

11. قلاویز کردن:

11. قلاویز کردن:

از عملیات قلاویز کردن، برای ایجاد دندانهها یا شیارهای داخلی، در سوراخ با ابزاری به نام مته قلاویز استفاده میشود.

12. جداسازی:

جداسازی یک عملیات ماشینکاری است که منجر به قطع قطعه کار در پایان چرخه ماشینکاری میشود. در این فرآیند، از ابزاری با شکل خاص برای ورود به قطعه کار عمود بر محور چرخش و ایجاد یک برش پیشرونده در حین چرخش قطعه استفاده میشود.

نتیجهگیری

دستگاههای تراش قادر به ماشینکاری قطعات با مشخصات پیچیده هستند. ویژگیهای قطعه نهایی با استفاده از ابزارهای مختلف و با تغییر رابطه حرکتی بین تیغه و قطعه کار صورت میپذیرد. در این مقاله 12 عملیات مختلف تراشکاری را توضیح دادیم.